バッテリー

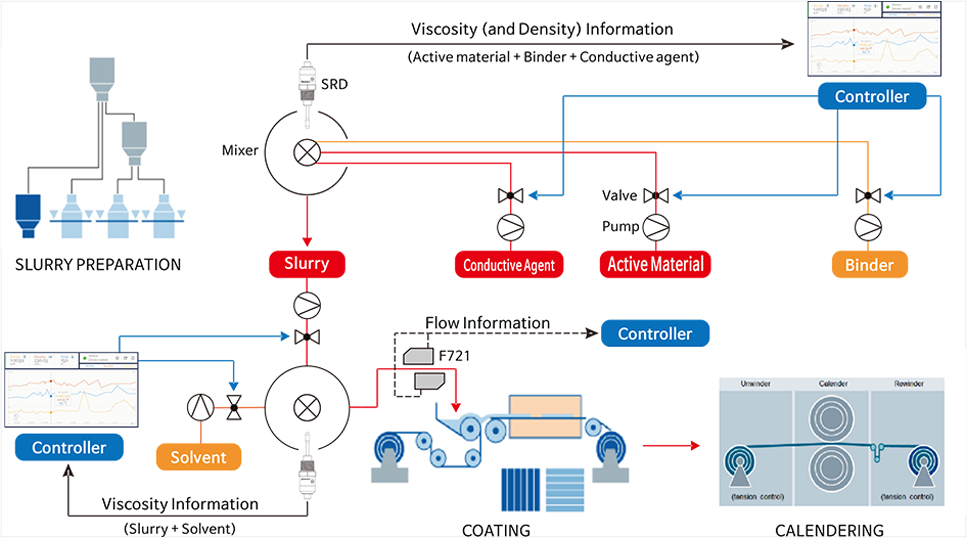

電池生産 スラリー混合とコーティングラインの粘度と密度品質管理

電池の製造は、活性物質、導電性物質、および溶媒およびポリマーバインダーを含むスラリーを銅フィルムまたはアルミニウムフィルムに堆積することです。 その後、電極の乾燥、カレンダリング、およびリサイズが続きます。

スラリーは、高粘度媒体中に様々な化学物質、サイズおよび形状の固体粒子を多く含む非常に複雑な懸濁液システムである。 スラリーの徹底的な混合は均質性のために不可欠です。 スラリーのレオロジー特性は、スラリーの安定性、混合の容易さ、コーティング性能などの重要な特性に影響を与えるだけでなく、完成した電極にも影響します。 組成および適用される処理条件は、スラリーのレオロジーに影響を与える可能性があります。

密度と粘度は、流れ特性を定量化し、サンプル内の構造の程度と、固体や液体などの挙動が支配する程度を特徴付けます。 電極製造工程におけるスラリーの粘度は特に重要であり、コーティングなどの電池製造工程において重要な役割を果たす。 ポリマーバインダー溶液の粘度はコーティング性能に影響を与える。 それは粉末がその中に分散しやすく、混合に必要な力、均一なコーティングの適用速度に影響を与えます。

バッテリーの性能と寿命を改善するための品質を維持するために

粘度、密度の綿密なモニタリングにより、 バッテリー製造作業全体のプロセスを最適化する必要があります。

| ▶密度と粘度の制御によるバッチプロセスの最適化 | ▶コーティング厚さと層密度の均一性の制御 |

| ▶ 連続混合プロセスのモニタリングとプロセス制御 | ▶すべてのプロセス最適化でバッテリー製造の時間を短縮 |

| ▶ スリリー製造プロセスの一貫性と品質を維持することで材料コストを大幅に削減 | |

< 粘度測定が重要な理由 >

| 粘度(およびレオロジー)は接着剤の生産と 加工で最も重要なパラメータ |

様々な溶媒、可溶性製剤、樹脂粉末または 不活性充填剤が接着剤の粘度を制御 |

接着剤システムの粘度は適用され、 動作環境に応じて増減 |

| 粘度が実質的に一定の値で 自動調整することが非常に望ましい |

ほぼすべての製剤および送達プロセスで パフォーマンスを改善し、コストを削減するために不可欠 |

粘度と温度を監視する 粘度計の必要性を認識 |

| 温度補償粘度をコアプロセス 変数として使用して一貫性を確保 |

故障を軽減できる |

| Brookfield TT-100 | ||

|

| Rheonics SRV、SRD | ||

|

| Brookfield TT-100 | ||

|